БГИС на полиимидных коммутационных платах

БГИС на многослойных керамических платах

процессор IBM 9000

процессор Amdahl 470

процессор Amdahl-Fujitsu

![]()

Конструктивно-технологический вариант тонкопленочной многоуровневой разводки с использованием полиимидных коммутационных плат на жестком алюминиевом основании позволяет разместить до 120 бескорпусных цифровых БИС с 48 выводами, используя 10 уровней тонкопленочных сигнальных проводников шириной до 70 мкм с минимальным диаметром переходных отверстий 50 мкм. Коммутационные тонкопленочные проводники шириной 50...100 мкм, а также переходы с одного уровня на другой выдерживают ток силой до 2,5 А, платы работоспособны при низкой (77К) и сравнительно высокой (470К) температурах.

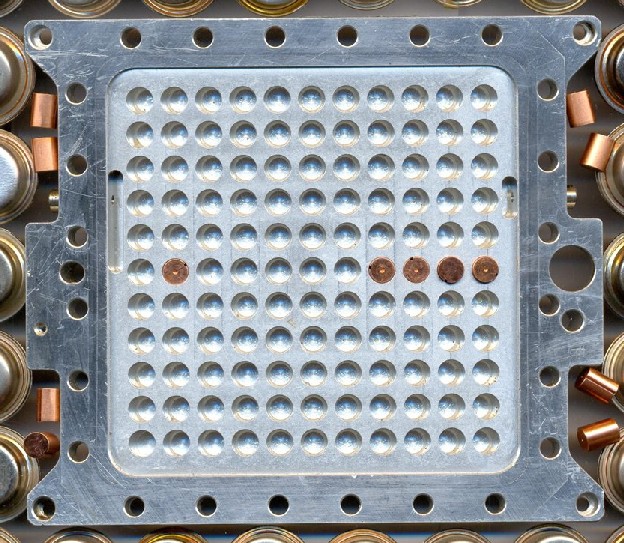

Общий вид конструкции гибридной многоуровневой БИС на металлическом

анодированном основании с полиимидными коммутационными платами и бескорпусными цифровыми

полупроводниковыми БИС с гибкими выводами:

1 — контактные площадки внешних выводов гибридной БИС;

2 — посадочное место; 3 — полупроводниковая БИС на гибком полиимидном носителе![]()

![]()

Столь же высокие результаты получены при отработке конструктивно-технологического

варианта гибридных СБИС на основе многоуровневых керамических коммутационных плат.

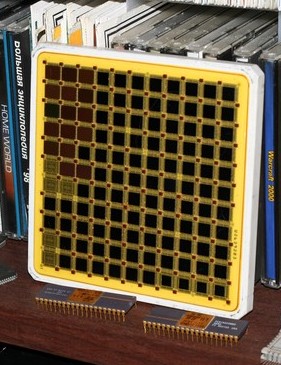

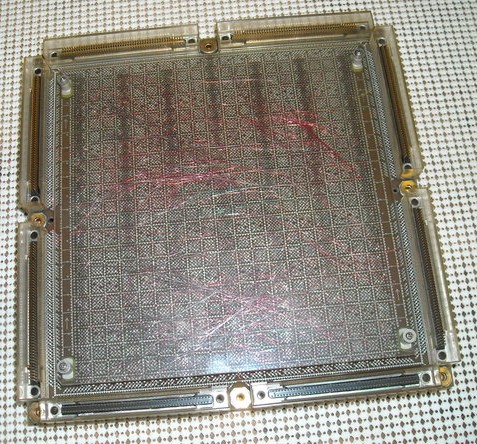

Основу этого варианта составляет керамическая подложка размерами 90х90х5 мм которая содержит внутри

себя сложную, но компактную сеть коммутационных проводников, шин питания и межуровневых соединений.

1 — сигнальная цепь; 2 — кристалл полупроводниковой СБИС; 3 — контактная площадка; 4 — контактный шарик припоя; 5 — перераспределяющий слой; 6 — у-слой сигнальных проводников, 7 — x-слой сигнальных проводников; 8 — слой проводников с опорным напряжением; 9 — штыри внешних выводов гибридной БИС

На лицевой верхней стороне подложки выполнены посадочные места для установки от 100 до 133 кристаллов быстродействующих полупроводниковых СБИС на биполярных транзисторах со временем переключения логических схем, входящих в эти кристаллы, около 1,1 нс.В общей сложности для присоединения этих кристаллов с жесткими выводами методом перевернутого кристалла на плате сформировано около 12 000 контактных площадок.

На нижней стороне платы укреплены 1800 штырьковых контактных выводов, через которые подается питание на кристаллы, вводятся и выводятся сигналы для связи с другими модулями через панель.

Жесткие шариковые выводы кристаллов СБИС так же, как и система штырьковых внешних выводов многоуровневой керамической платы, имеют вид двумерных матриц с целью уменьшения занимаемой ими площади.

Update 22.03.2009 Честно говоря, я не надеялся когда-либо увидеть такие микросборки вживую. Однако благодаря ветке на форуме "Отечественная радиотехника XX века", мне это удалось! |

|

Керамическая подложка содержит 33 слоя проводников; слои соединяются между собой с помощью более чем 35000 сквозных контактных отверстий. Из указанного числа проводящих слоев в подложке 16 отведены под сигнальные проводники, прокладываемые по осям X или Y. Проектные нормы предусматривают расположение сквозных контактных отверстий в узлах прямоугольной сетки с шагом 0,5 мм. Между соседними отверстиями можно прокладывать только одну сигнальную линию, что облегчает машинное проектирование системы проводников. Указанные 16 сигнальных слоев обеспечивают максимальную длину соединений 320 см на 1 см2 площади подложки. В общей сложности в сигнальных слоях керамической подложки располагается 130 м сигнальных проводников. Между каждой парой слоев X и Y располагается слой с опорным напряжением, который позволяет контролировать волновое сопротивление сигнальных линий, которое в данной конструкции равно 55 Ом.

В одном из пяти верхних перераспределяющих слоев сигнал проходит к другому вертикальному проводнику и через него на поверхность к монтажной контактной площадке. Далее сигнал проходит по металлической перемычке вдоль поверхности к третьему контактному отверстию, которое спускает его в сигнальный слой в глубине подложки. Проводник, расположенный вдоль оси X, ведет сигнал к следующему контактному отверстию, от которого он проходит дальше через проводник, параллельный оси Y. Через последнее на этом пути контактное отверстие сигнал возвращается на поверхность к посадочному месту другого кристалла, где данная цепь и заканчивается. Некоторые из сигнальных цепей выводятся на нижнюю сторону подложки, где они идут к другим модулям через цепи многослойной печатной платы. Разводка электропитания осуществляется в трех слоях в нижней части керамической подложки.

Из рисунка видно, что пять верхних слоев подложки предназначены для перераспределения сигнальных линий от контактных площадок кристалла на набор контактных площадок, выходящих на поверхность подложки и расположенных двумя рядами вдоль сторон каждого кристалла. Эти контактные площадки позволяют контролировать гибридную СБИС с установленными на ней кристаллами. В случае необходимости с их помощью можно изменить и схему соединений, разрушив короткий отрезок проводника на поверхности подложки, отключив любую сигнальную линию от внутренних цепей, и сделать новое соединение, проложив микропровод между двумя выбранными контактными площадками. Верхние перераспределительные контактные слои наиболее густо снабжены сквозными переходными отверстиями, которые располагаются с шагом 0,25 мм. Для каждого посадочного места кристалла сформировано 96 монтажных контактных площадок. В технологии предусмотрены замены отдельных кристаллов как при изменениях конструкции, так и при ремонте, что говорит о высокой ремонтопригодности конструкции.

Монтажный узел кристалла полупроводниковой СБИС

1 — кристалл СБИС; 2 — два ряда контактных площадок, электрически связанных через перераспределяющие слои с шариковыми выводами СБИС, 3 — перешеек между контактными площадками

Электропитание распределяется по трем нижним слоям подложки: по двум поданы напряжения, необходимые для работы кристаллов, третий находится под потенциалом земли. Питание на сами эти слои подается по параллельной схеме через матрицу контактов, равномерно расположенных по нижней поверхности подложки. От слоев питания ток поступает прямо на соответствующие контактные площадки кристаллов через параллельно включенные группы сквозных контактных отверстий.

Конструкция подложки позволяет подводить питание к каждому кристаллу мощностью до 4 Вт, хотя не каждый кристалл работает с максимальным током; мощность питания платы ограничена на уровне 300 Вт, т. е. в среднем около 3 Вт на кристалл. Эти цифры существенно перекрывают допустимые мощности рассеяния на уровне кристалла БИС и средние значения допустимой удельной мощности на плате при воздушном охлаждении. Поэтому в подобных конструкциях применено жидкостное охлаждение.

Отвод тепла от кристаллов полупроводниковых СБИС через алюминиевые

подпружиненные плунжеры:

1 — плунжер; 2 — кристалл СБИС; 3 — металлическая водоохлаждаемая крышка (часть крышки с плунжерами снята);

4 — канал для движения охлаждающей жидкости![]()

Крышка "отсека" в котором находился многоядерный процессор первых поколений (IBM 9000).

В каждое углубление вставлялся медный плунжер (несколько

штук показано на фото), касающийся непосредственно поверхности одного кристалла из 121.

Выбор материалов для такой технологически сложной конструкции, как керамическая подложка, потребовал компромиссных решений. Основным компонентом материала подложки служит алунд (Al2O3), обладающий отличными механическими свойствами, стойкостью к химическим и термическим воздействиям при изготовлении подложки и модуля. Главный недостаток алунда — относительно высокая диэлектрическая проницаемость, равная 9,4 (у полиимида она равна лишь 3,5). Именно поэтому скорость распространения сигналов в данном модуле ниже, чем на платах с применением полиимидной пленки. Однако тот факт, что кристаллы можно устанавливать прямо на керамическую подложку, позволяет значительно сократить среднее расстояние между кристаллами, и именно поэтому полная задержка сигналов в итоге не столь уж велика.

Другое компромиссное решение было принято при выборе материала проводников для внутренних слоев подложки. Обжиг алундовой керамики происходит при температуре 1500°С, поэтому проводники пришлось делать из тугоплавкого металла — молибдена, удельное сопротивление которого примерно в три раза больше, чем у меди. Чтобы компенсировать этот недостаток, была увеличена плотность размещения сквозных контактных отверстий, так что большие токи можно подавать на кристаллы по параллельным путям через группы таких отверстий.

Технология многослойных керамических плат обладает большой прецизионностью: ширина линий проводников и диаметр заполняемых под давлением молибденовой пастой сквозных отверстий равны 120 мкм.

Пробивка сквозных отверстий в слоях необожженной керамики, рисунок трафарета,

контроль отдельных слоев подложки и проверка всех электрических цепей подложки проводятся с

использованием системы автоматизированного проектирования.![]()

![]()

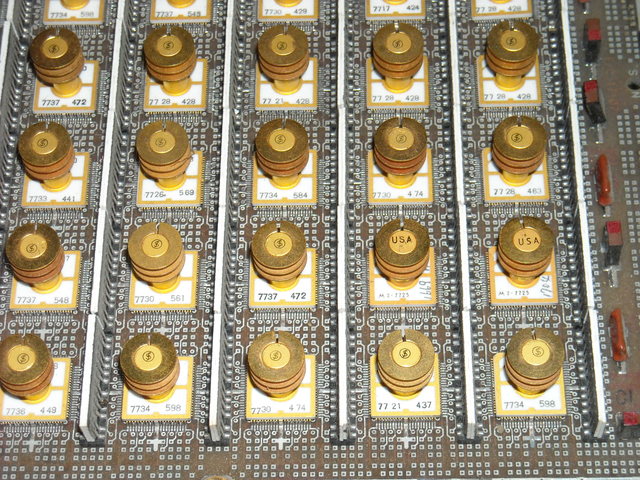

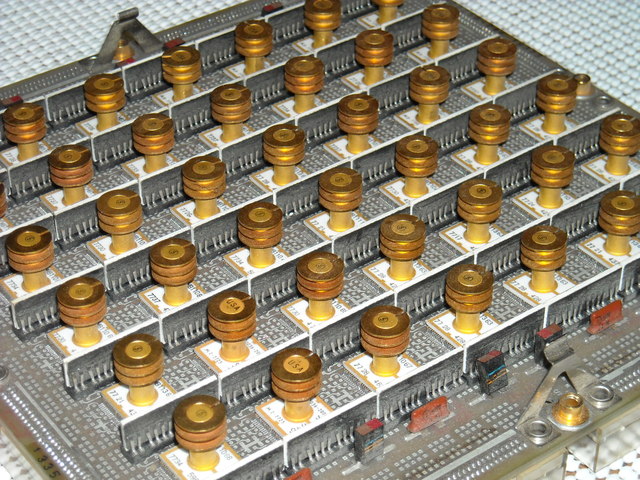

На интернет-аукционе ebay я нашел фото процессора 470 фирмы Amdahl, сделанного по подобной технологии:

В 470х системах чипы были установлены в массив 6x7 на многослойных платах, которые затем устанавливались в вертикальных сборках. Платы имели по восемь разъемов под микро-коаксиальные кабели для соединения компонентов системы между собой.

Каждая вертикальная сборка имела, по крайней мере, три платы на каждой стороне. Она была снабжена 3 крупными вентиляторами, необходимыми для охлаждения чипов.

Модели однопроцессорных систем фирмы Amdahl включали процессоры 470, версий V5, V7 и V8. V8, производство которого началось в 1980 году, имел высокоскоростной 64К кэш-буфер для повышения производительности. На нем впервые в мире на аппаратном уровне была реализована технология виртуализации, известная как "Multiple Domain Facility".

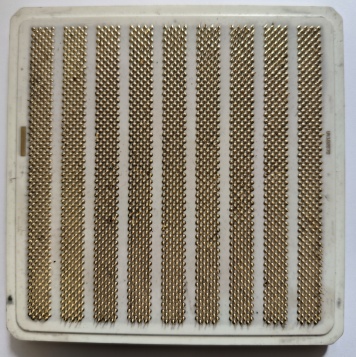

Разводка обратной стороны платы, выполненная проводом, производит, конечно, сильное впечатление...

![]()

На сайте Gabriel'я нашел процессор от какого-то старого (начала 80-х) мейнфрейма Amdahl, сделанный фирмой Fujitsu. Fujitsu выпускала отдельные чипы и собранные процессоры ранних версий для Amdahl, а ныне Amdahl лишь часть этой фирмы... в общем, у них достаточно запутанные взаимоотношения... :)))

Процессор этот имеет необычную историю - взят из ЭВМ, подаренной (!) фирме T. Eaton Company (так гласит бирка на нем) по случаю приобретения ею мейнфрейма 5995-3550M. Фирмы той тоже уже не существует, кстати. Время быстротечно.

На задней стороне платы монтаж также выполнен проводом, что произвело на Габриэля немалое впечатление - "Overall, thinking about how many work-hours went into designing and making that board made me shudder.". В моём вольном переводе, "Мысль о том, сколько человеко-часов потрачено на проектирование и монтаж платы заставила меня содрогнуться.". ;)))

Вот еще забавный комментарий от посетителя той страницы "The back wiring was

done in Japan because they couldn't find enough people in the US who could do it well"

:)))![]()

![]()

Теория взята из книги "Технология и конструкции микросхем, микропроцессоров и микросборок", 1989 года издания, глава "Рекордные результаты, достигнутые при создании многоуровневой разводки"

![]()