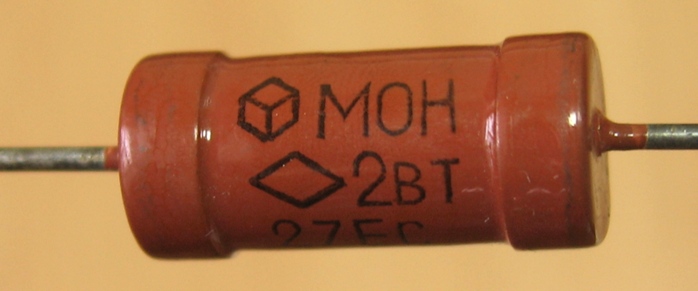

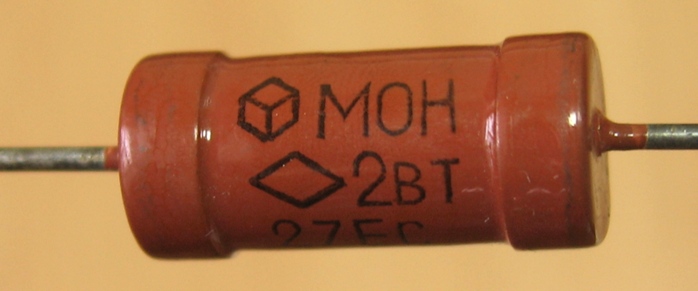

(М)еталло(О)кисные (Н)изкоомные. Содержат токопроводящий элемент в виде тонкого слоя двуокиси олова, нанесенного на поверхность керамического стержня. Одно время эта технология считалась весьма перспективной, так как термостойкость проводящих пленок у неё более высокая, чем у пленок металлов и сплавов, а технологический процесс получения проводящих элементов обеспечивает непрерывное поточное производство изделий.

Справочный лист на них из отраслевого каталога 1970 года.

Производитель - Псковский завод радиодеталей (ныне "Плескава").

Интересно, что в справочниках помимо обычного, выводного варианта ("а") встречаются и безвыводные "б" и "в"... никогда не встречал таких вживую...

![]()

Осаждение пленок двуокиси олова на стеклянные и керамические основания производится химическим путем из хлористых соединений SnCl2 и SnCl4. Кристаллы хлористого олова подвергают гидролизу при 720—730° К. В камеру, нагретую до такой же температуры, впускают пары, образующиеся при гидролизе SnCl2. При этом на поверхности вращающихся оснований, помещенных в камеру, образуется пленка двуокиси олова:

SnCl2 + H2O -> SnO + 2HCl

2SnO + O2 -> 2SnO2

2SnO -> Sn + SnO2

При использовании четыреххлористого олова его водный раствор с помощью пульверизатора наносится на основания, нагретые до температуры 800—890° К. При этом происходит реакция

SnCl4 + 2H2O -> SnO2 + 4HCl

Тонкие пленки двуокиси олова с высокой проводимостью и хорошей стабильностью получают термическим разложением

раствора следующего состава: 40 вес. ч. четыреххлористого олова

(SnCl4), 60 вес. ч. 96%-ного этилового спирта, 0,5—1 вес. ч. хлористой сурьмы

(SbCl2).

Другой способ заключается в создании методом термического испарения пленки двуокиси олова с

последующим прогревом при постепенно нарастающей температуре.

Пленки двуокиси олова обладают хорошей адгезией к изоляционным основаниям, отличаются высокой термостойкостью, стойки к воздействию кислот и щелочей, имеют невысокий ТКр.

Изменяя условия проведения процесса и применяя различные добавки,

можно в широких пределах изменять сопротивление пленок. Введение окиси цинка в количестве 5—8 вес. ч.

позволяет получать пленки с высоким удельным сопротивлением, низким ТКр и хорошей стабильностью в широком интервале температур

(210—500° К). Пленки с добавлением окиси цинка, нанесенные методом распыления на предварительно нагретые штабики

из тугоплавкого бесщелочного стекла, имеют сопротивление квадрата пленки 400—2000 Ом и ТКр менее 6x10-4 1/°.

Для создания проводящих пленок с сопротивлением Rкв 1—3000 Ом широко распространены растворы,

основными компонентами которых являются SnO2, ZnO, Sb2O3.

Для получения проводящих элементов металлоокисных резисторов разработаны технологические установки,

на которых одновременно осуществляется изготовление изоляционных оснований в виде стеклянных штабиков,

вытягиваемых из расплава тугоплавкого стекла, и нанесение проводящего слоя на движущийся штабик.

Сопротивление получаемых заготовок зависит от ряда технологических факторов:

температуры разогрева стеклянной нити, концентрации паров исходного раствора в рабочей камере,

скорости движения нити через камеру и т. п.

Чтобы обеспечить стабильность и небольшой ТКС проводящих элементов, толщина пленок двуокиси олова

должна быть не менее 10-5—10-6 см. Также для повышения термостабильности в состав пленки

вводят окислы сурьмы или цинка, а сами резисторы подвергают специальной термической тренировке.

Для создания надежного омического контакта с окисно-оловянной проводящей пленкой используют серебряные пасты.

Качество контакта может быть улучшено введением в состав пасты 2—5% моноокиси олова

по отношению к весу твердой фазы пасты.

Введение в состав пасты моноокиси олова (SnO) или кремния позволяет также значительно уменьшить

химическое взаимодействие контакта с окисно-оловянной пленкой и переходное сопротивление.

![]()

Источники:

1. Ломанович В.А. Справочник по радиодеталям (Сопротивления и конденсаторы). - М., изд-во ДОСААФ, 1965.

2. Верхопятницкий П.Д. Электрические элементы судовых радиоэлектронных и вычислительных устройств. Л.: Судостроение,

1967.

3. Волгов В.А. Детали и узлы радиоэлектронной аппаратуры. М.,

изд-во «Энергия», 1967.

4. Панфилов Н.Д. Усилители киноустановок. Издательство "Искусство", Москва, 1968.

5. Справочник радиолюбителя. Р. М. Терещук, Р. М. Домбругов, Н. Д. Босый, С И. Ногин, В. П. Боровский, А. Б. Чаплинский. В двух частях. Изд. 6-е. "Техника", 1970

6. Рогинский И.Ю. Детали миниатюрной радиоаппаратуры. "Энергия", Л., 1970 (Массовая радиобиблиотека, вып. 748)

7. Мартюшов К.И., Зайцев Ю.В. Технология производства резисторов. Учебн. пособие для специальности "Полупроводники и диэлектрики", М., "Высш. школа", 1972

8. Майоров С. А. и др. Электронные вычислительные машины (справочник по конструированию). Под ред. С. А. Майорова. - М., "Сов. радио", 1975

9. Краткий справочник радиолюбителя. Березовский М.А., Писаренко В.М. - Киев "Технiка", 1975

10. Малогабаритная радиоаппаратура. Справочник радиолюбителя. - Киев "Наукова думка", 1975.

11. Радиодетали, радиокомпоненты и их расчет. Под ред. А.В. Коваля. М., "Сов. радио", 1977

12. Справочник по элементам радиоэлектронных устройств. Под ред. В.Н. Дулина, М.С. Жука. М., "Энергия", 1977

13. Волгов В.А. Детали и узлы радиоэлектронной аппаратуры. Изд. 2-е, перераб. и доп. М., "Энергия", 1977

14. Сопротивления. Справочник. Том 1. ВНИИ "Электронстандарт", 1977.

15. Резисторы: (справочник) / Ю.Н. Андреев, А.И. Антонян, Д.М. Иванов и др.; Под ред. И.И. Четверткова. - М.: Энергоиздат, 1981.

16. Бодиловский З.Г. Справочник молодого радиста: 4-е изд., перераб. и доп. — М.: Высш. шк., 1983. (Профтехобразование. Библиотечная серия)

17. Горобец А.И. и др. Справочник по конструированию радиоэлектронной аппаратуры (печатные узлы) / А.И. Горобец, А.И. Степаненко, В.М. Коронкевич. - К.: Технiка, 1985.

![]()