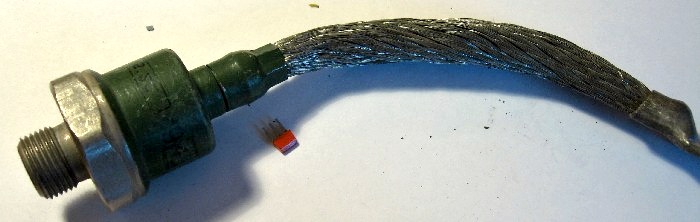

Силовой диффузионный диод, номинальный ток 200 Ампер (среднее значение), номинальное напряжение (для моего экземпляра) 200 В, среднее значение напряжения в открытом состоянии 0,55 Вольт.

Это первые советские вентили, производимые по диффузионной технологии.

Начало производства - 1966 год (Таллинский электротехнический завод).

Это первые советские вентили, производимые по диффузионной технологии.

Начало производства - 1966 год (Таллинский электротехнический завод).

Поначалу их выпускал и Запорожский электроаппаратный завод. Но основное производство было сосредоточено на саранском Электровыпрямителе.

Вентили ВКД могут работать при воздушном естественном и принудительном охлаждении, при этом для вентиля ВКД-200 среднее значение выпрямленного тока будет иметь следующие величины:

- при естественном охлаждении - 50 А

- при воздушном принудительном охлаждении 5 м/сек - 150 А

- при воздушном принудительном охлаждении 15 м/сек - 200 А

Вентили одного класса и одной группы допускают

последовательное и параллельное соединение.

Для параллельного соединения следует применять вентили с минимальным разбросом

по прямому падению напряжения. Суммарную величину выпрямленного тока

необходимо снижать на 10% при разбросе 0,02 В и на 20% при разбросе 0,04 В.

В настоящее время при необходимости замены, завод рекомендует применять Д161-200Х-2.

![]()

В литературе я нашёл два разных варианта конструкции этих вентилей

Рабочим элементом является кристалл кремния 1 с р- и n-слоями и p-n-переходом

между ними. Слой р создается в исходном монокристалле кремния n-проводимости (представляющем

собой диск диаметром от 10 до 20—25 мм и толщиной 0,35—0,4 мм) введением

акцепторных примесей (алюминия и бора) путем диффузии на глубину, примерно

равную 0,1—0,15 мм. Так как кристалл кремния столь небольшой толщины

механически непрочен, то во избежание деформаций и трещин при колебаниях

рабочей температуры к кристаллическому диску (до его присоединения к медным теплоотводам)

припаиваются оловянистыми припоями снизу и сверху пластинки 3 из никелированного вольфрама или

молибдена, коэффициент расширения которых близок к коэффициенту

расширения кремния. Эти пластины называют термокомпенсирующими.

Через нижнюю термокомпенсирующую пластину вентильный элемент припаивается к

медному основанию корпуса 5, чем обеспечивается высокая тепло- и

электропроводность. Медное основание выполняет одновременно функции внешнего вывода от

катода 2, а анодным выводом служит медный жгут

4, припаиваемый к глухой верхней стенке втулки, изолируемой от

стального корпуса изолятором 6 из молибденового стекла

(изолятор припаивается к металлу). |

1 - основание вентиля (головка болта); 2 - фторопластовое уплотнительное кольцо; 3 - кремниевый выпрямляющий элемент (p-n-переход); 4 - гибкий вывод; 5 - крышка корпуса; 6 - изолирующее стеклянное кольцо; 7 - внутренний стальной стакан; 8 - наружный стакан; 9 - гибкий катодный вывод; 10 - анодная шпилька |

Прямая ветвь вольт-амперной характеристики диода

|

Зависимость пробивного напряжения от температуры

|

Зависимость допустимой мощности потерь от скорости

охлаждающего воздуха при различных температурах перегрева

|

Допустимая тепловая нагрузка

при воздушном охлаждении и разных скоростях охлаждающего воздуха

|

Зависимость постоянной времени p-n перехода от энергии импульса |

Зависимость внешнего термического сопротивления от скорости охлаждающего воздуха |

![]()

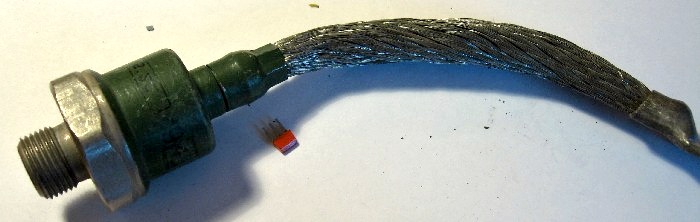

Статья

о технологии производства вентилей ВКД. А если вкратце, то:

После соответствующей подготовки кремниевого диска n-типа (шлифовка, очистка,

травление) на его поверхность наносится 2%-ый раствор борной кислоты.

Затем диск устанавливают в кассету, которая помещается в вакуумную печь,

где диффузионный процесс протекает под вакуумом в течение 10—20 ч

при температуре 1300°С. В результате происходит диффузия бора в кремниевый диск

на глубину 30—50 мк, чем создается высоколегированная зона дырочной проводимости.

Изменением температуры и длительности диффузионного процесса можно достаточно

хорошо регулировать глубину высоколегированной зоны p.

После остывания диск с одной стороны шлифуют для удаления с поверхности слоя р.

Затем следует цикл травлений, трехкратной никелировки и отжига кремниевого диска

при различных каждый раз технологических условиях. Для травления применяется

плавиковая кислота и кипящий щелочной раствор. Промывка производится

в горячей деионизированной воде. Для сушки используется термостат.

Выжигание никеля ведется при первом цикле на воздухе, затем в вакууме

(10-3 мм рт. ст.) каждый раз при различном температурном режиме

(1240, 800, 220°С).

Цель процесса никелирования — восстановление структуры кремния после нагрева

при диффузии, создание высоколегированного n-слоя на нижней поверхности диска

за счет проникновения содержащегося в никеле фосфора, подготовка поверхностей

к спаиванию припоем с другими элементами перехода.

Сборка p-n перехода состоит в соединении кремниевого диска с вольфрамовыми

путем пайки оловянистыми припоями под бескислотным флюсом. После пайки

по боковой поверхности перехода снимается фаска. Так же как и при сплавном методе

получения p-n перехода, все его наружные поверхности покрываются

защитным эпоксидным лаком. Готовый p-n переход в обоих случаях поступает на стенд

для проверки его вольт-амперной характеристики.

![]()

Источники:

1. И.С. Ефремов, Н.А. Загайнов,

И.К. Никольский, В.М. Чирвинский. Термическое

сопротивление силовых кремниевых вентилей.

- "Электричество", № 2, 1965.

2. Быков Евгений Ильич. Силовые кремниевые

выпрямители. М.-Л., "Энергия", 1966 (Б-ка электромонтера. Вып.210).

3. О.А. Кузнецов, Я.И. Стиоп. Полупроводниковые выпрямители. - М.-Л.,

изд-во "Энергия", 1966.

4. Бирзниек Л. Полупроводниковые преобразователи. Пер. с латыш.

М., "Энергия", 1967 (Б-ка электромонтера. вып.227).

5. Лила А. Доневска, Росица Й. Дойчинова. Полупроводникови прибори.

Учебник за техникумите по електротехника, специалност "електронна техника",

профил "полупроводникова техника". Издателство "Техника", София, 1970.

![]()