(В)лагостойкие (С)опротивления;

встречается также расшифровка (В)ысоко(С)табильные.

Эти углеродистые резисторы были созданы в 1946-47гг., в результате работ М.М. Столярова и других

по модернизации образцов немецких

резисторов (Dralowid

и иные). В 50-60х годах прошлого столетия они были самыми массовыми отечественными резисторами и

применялись практически везде, от бытовой до спецтехники.

В основу технологии изготовления сопротивлений ВС положен принцип образования на поверхности керамических оснований пленки из графитоподобных кристаллитов. Эта пленка образуется в результате термического разложения без доступа кислорода (пиролиза) газообразных углеводородов.

Основанием резисторов служат: для сопротивлений мощностью до 2 Вт — фарфоровый

стерженек; для сопротивлений больших мощностей, в целях облегчения веса и улучшения

условий теплоотвода, применяются керамические трубки.

На поверхность основания нанесен

тонкий проводящий слой углерода. Углерод на поверхность керамики наносится

путем пиролитического разложения паров углеводородов при температуре

900—1000° С под вакуумом или в среде инертного газа.

При этом мелкокристаллический графит диффундирует в поверхностный слой

керамики. Высокая стабильность основных параметров резисторов ВС обусловлена

отсутствием в токопроводящем слое связки или компонентов органического

происхождения. Диффузия графита в керамику позволяет получить науглероженные

заготовки с сопротивлением от десятых долей ома до 100 000 ом.

Дальнейшее увеличение сопротивления в 4—10 000 раз достигается нарезанием

на поверхности науглероженного стержня спиральной канавки.

Основанием резисторов служат: для сопротивлений мощностью до 2 Вт — фарфоровый

стерженек; для сопротивлений больших мощностей, в целях облегчения веса и улучшения

условий теплоотвода, применяются керамические трубки.

На поверхность основания нанесен

тонкий проводящий слой углерода. Углерод на поверхность керамики наносится

путем пиролитического разложения паров углеводородов при температуре

900—1000° С под вакуумом или в среде инертного газа.

При этом мелкокристаллический графит диффундирует в поверхностный слой

керамики. Высокая стабильность основных параметров резисторов ВС обусловлена

отсутствием в токопроводящем слое связки или компонентов органического

происхождения. Диффузия графита в керамику позволяет получить науглероженные

заготовки с сопротивлением от десятых долей ома до 100 000 ом.

Дальнейшее увеличение сопротивления в 4—10 000 раз достигается нарезанием

на поверхности науглероженного стержня спиральной канавки.

Торцы резисторов армированы контактными выводами, а проводящий

слой углерода покрыт изолирующим влагостойким лаком

или эмалью. Контактные выводы выполнены из медной проволоки или тонкой латунной ленты.

Производители ранних выпусков - питерский ГосНИИ резисторов и конденсаторов (позднее ставший НИИ "Гириконд") и питерский же завод № 130 МПСС (в дальнейшем Ленинградский ферритовый завод, ныне "Магнетон"). В 1949 году НИИ-34 отчитался, что "оказана помощь в освоении сопротивлений типа "ВС" заводу № 130 и цеху № 3 опытного завода [при НИИ-34 - К.]"

Основная же масса резисторов была выпущена Новосибирским заводом радиодеталей (он же ПО "Оксид"), заводом "Ресурс" (г.Богородицк, Тульская обл.), ленинградским заводом "Мезон" и 1-ым Московским заводом радиодеталей.

Общее описание

Электрические параметры

Развитие

Резисторы ранних выпусков

Технология производства

![]()

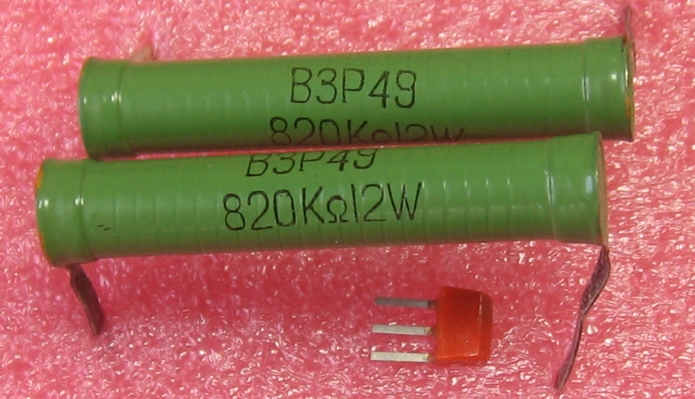

Сопротивление ВС представляет собой керамический стержень или керамическую трубку,

на поверхность которых нанесен слой углерода, обладающий большим удельным сопротивлением. У

высокоомных сопротивлений слой углерода тоньше, чем у низкоомных. Практически толщина слоя углерода

у описываемых сопротивлений лежит в диапазоне от нескольких тысячных микрона до 0,2 мкм.

Слой углерода осаждается на керамике в специальных печах методом пиролиза: вводимый в печь углеводородный газ или пар под действием высокой температуры разлагается и углерод осаждается на поверхности керамических стержней. У сопротивлений с номиналами 100—240 ом и выше на всю толщину слоя углерода прорезана спиральная канавка шириной 0,3—0,8 мм, превращающая слой в ленточную спираль.

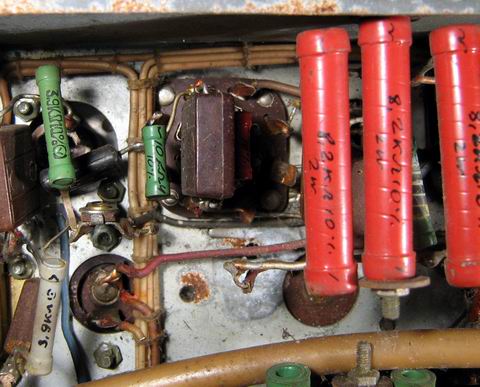

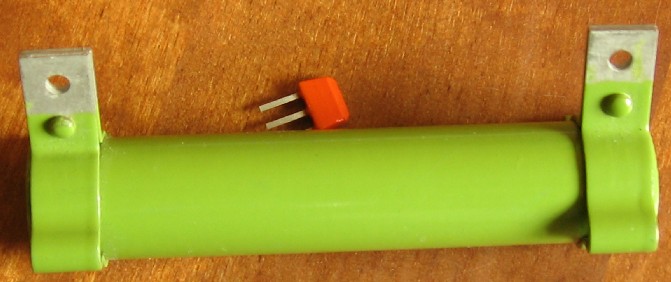

На концы науглероженного стержня туго напрессованы латунные посеребренные или луженые хомутики с ленточными латунными посеребренными или лужеными хвостами (у резисторов ранних выпусков выводы могли выполняться из проволоки). Весь науглероженный стержень вместе с хомутиками покрыт влагостойкой органической эмалью зеленого (скорее всего это эпоксидная эмаль № 272) или /редко/ красного цвета. При этом качество зеленых сопротивлений лучше.

Сопротивления ВС-0,25 и ВС-0,5 с номиналами свыше 0,5 МОм ненадежны в эксплуатации, так как они при большом числе витков нарезанной спирали имеют наиболее тонкий слой углерода, который легко разрушается в условиях повышенной влажности и перегрева. Поэтому применение таких сопротивлений в аппаратуре не рекомендуется. При необходимости применять сопротивления ВС с номинальными значениями свыше 0,5 МОм можно использовать сопротивления с большими номинальными мощностями.

Вследствие того что толщина слоя углерода сопротивлений ВС остается меньше глубины проникновения переменного тока в широком диапазоне частот, их активные сопротивления до частот порядка нескольких мегагерц практически не отличаются от величин сопротивлений, измеренных на постоянном токе или на переменном токе низкой частоты. На более высоких частотах активное сопротивление уменьшается потому, что на прохождение тока начинают заметно влиять емкости между краями витков токопроводящего слоя; эти емкости как бы шунтируют витки и понижают эффективную величину сопротивления. Так, у нарезных сопротивлений ВС-0,25 и ВС-0,5, которые применяются преимущественно в высокочастотных цепях радиоприемных устройств, на частоте 10 МГц активное сопротивление снижается примерно на 10%, а на частоте 100 МГц уменьшается приблизительно в 3 раза.

У большинства низкоомных непроволочных сопротивлений сразу после их выпуска начинается увеличение активного сопротивления. Этот процесс старения завершается в основном в первые полгода — год, в течение которых величина активного сопротивления изменяется обычно не более чем на 1% от первоначальной.

В нормальных климатических условиях температура нагрева проводящего слоя резисторов

ВС не превышает 395—400° К, что считается предельно-допустимым при эксплуатации резистора в течение

нескольких тысяч часов. Наибольший перегрев при номинальной мощности нагрузки имеет

место у резисторов ВС-5 и ВС-2. Резисторы с номинальной мощностью рассеяния 0,25, 0,5

Вт имеют более благоприятные тепловые режимы, их перегрев составляет 40—65° К. Ограничение температуры

нагрева проводящего слоя пиролитического углерода обусловлено тем, что при повышенных температурах в

нем происходят процессы окисления кислородом, а это приводит к увеличению удельного сопротивления

проводящей пленки (с увеличением температуры процессы окисления ускоряются).

Кроме того, нагрев резистора приводит к порче защитного эмалевого покрытия, которое при воздействии

повышенных температур становится хрупким, может отслаиваться или обугливаться.

Предельное рабочее напряжение у низкоомных резисторов определяется тепловыми

процессами в проводящем слое, т. е. номинальной мощностью и номинальным сопротивлением резистора.

Обычно в качестве предельного рабочего напряжения резистора указывается напряжение, при котором

обеспечивается его надежная работа без пробоя или перекрытия по поверхности между выводами резистора,

а также в промежутках между витками спирали. Таким образом, предельное рабочее напряжение указывается

только для высокоомных резисторов, у которых нагрев при номинальной мощности незначителен.

Кроме того, рабочее напряжение резистора связано с необходимостью ограничения:

а) градиента напряжения в проводящем слое, определяющего уровень собственных шумов и коэффициент

напряжения резистора;

б) плотности тока через контакт проводящий элемент—вывод, что также определяет уровень собственных шумов резистора.

Коэффициент напряжения углеродистых резисторов обычно не превышает 1,5—2%. С повышением напряжения сопротивление резистора уменьшается, т. е. коэффициент напряжения при этом отрицательный. Это обусловлено увеличением проводимости зазоров между отдельными частицами пиролитического углерода.

Коэффициент нагрузки, влияющий на изменение сопротивления

проводящего элемента под действием приложенного напряжения и нагрева, зависит от электрической нагрузки

резистора и ТКС и для углеродистых резисторов не превышает 6%. Высокоомные резисторы имеют более

низкий коэффициент нагрузки в связи с тем, что при предельном рабочем напряжении они оказываются

недогруженными по мощности. Коэффициент нагрузки углеродистых резисторов чаще всего бывает отрицательным,

поскольку они обладают отрицательным ТКС. Положительные значения коэффициента нагрузки (обычно

очень малые) встречаются у углеродистых резисторов сравнительно редко; они связаны, как правило,

с дефектами в структуре проводящей пленки (дефекты науглероживания, нарезки) или в защитном покрытии.![]()

![]()

для резисторов номиналом до 1 МОм — не более ±12%; для резисторов свыше 1 МОм — не более ±20% | |

Справочный лист на них, а также

данные из отраслевых справочников 1968

и 1983 года.

![]()

В ходе своей долгой жизни эти резисторы неоднократно дорабатывались и модернизировались. Так, первые выпуски имели совершенно иную конструкцию выводов, крепление колпачков выполнялось расклёпыванием, а сами выводы могли быть как из ленты, так и из проволоки. Вероятно, часть советских заводов выпускала эти сопротивления на оригинальных "трофейных" линиях Dralowid (у которых был вариант с проволочными выводами и расклёпанными колпачками) и Siemens (резисторы Karbowid, с напрессованными колпачками), вывезенных из Германии.

В конце 60-х появился вариант с аксиальным расположением выводов - ВС-а.

Номиналы ранних выпусков начинались только от 51 Ома. А резисторы номиналом до 1 кОм и свыше 2 МОм с разбросом 5% не делали совсем. Вообще, указание 1950 года "При заказе количество сопротивлений по 1-му классу точности не должно превышать 20% от заказанного количества" как бы намекает нам об уровне технологии этих резисторов в то время...

В середине 50-х нижнюю границу отодвинули до 27 Ом, а уже в 60-х - до 10 Ом; да и ограничения на точность резисторов по краям диапазона номиналов были сняты.

Были изменения и в ряде мощностей. Резисторы мощностью 0,125 Вт появились только в конце 50-х годов (они также выпускались под маркой УЛМ-0,12). А в конце 50-х - начале 60-х выпускались и варианты мощностью 60 Вт (в книгах помечены "...но они применяются весьма редко"). В справочнике 1959 года встречаются также резисторы мощностью 15, 30 и даже 100 Вт, выпускаемые по специальным техническим условиям! Причем судя по этому справочнику, они сильно отличались от обычных резисторов - как по диапазону номинальных сопротивлений, так и по другим параметрам - влагоустойчивости, максимальному напряжению и пр.

Улучшению подверглись и практически все электрические параметры. Устойчивость к внешним воздействиям, термостабильность, допустимые напряжения, срок хранения и минимальная наработка (почти вдвое!)...

Даже в маркировке этих резисторов были перемены. Так, в первые годы на

резисторах этого типа с допуском 20% (III класса точности, по тогдашней терминологии) процент не обозначался.

![]()

(фото с форума "Портативное ретрорадио")

(фото с форума "Портативное ретрорадио")

Изготовление сопротивлений ВС производится на

механизированной поточной линии, в состав которой входит специализированное

оборудование и рабочие места для выполнения следующих операций:

1) калибровка керамических оснований по размерам;

2) подготовка оснований к нанесению углерода;

3) науглероживание;

4) контроль качества науглероживания;

5) защитное покрытие лаком;

6) контактирование или графитирование;

7) напрессовка выводов;

8) электрическая раскалибровка по исходным номиналам;

9) нарезка канавок для получения требуемого номинала;

10) проверка качества нарезки и армирования;

11) закладка в кассеты;

12) электрическая тренировка;

13) покрытие эмалью и сушка;

14) раскалибровка по допускам;

15) контрольные измерения, раскалибровка на группы по величине ЭДС шумов;

16) маркировка;

17) сушка маркировочной надписи;

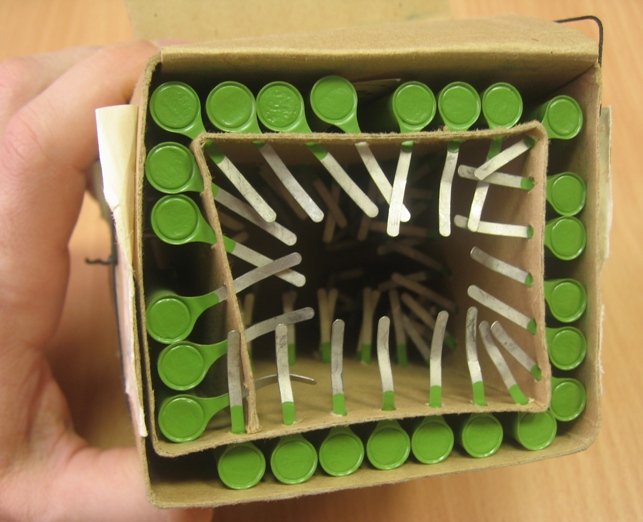

18) закрепление в бумажной ленте;

19) упаковка готовых сопротивлений в картонные коробки.

Для получения высокой стабильности резисторов

керамические основания, используемые при изготовлении резисторов, должны обладать

соответствующими свойствами. Поверхность керамических оснований должна

быть химически однородной и не иметь механических дефектов (трещин, сколов).

Однородность микрорельефа керамики достигается специальной обработкой — травлением в растворе плавиковой кислоты или

механической обработкой мелкодисперсным абразивом.

Керамический материал должен

быть плотным и не иметь открытых и закрытых пор. В составе керамического материала

не должно быть в значительных количествах окислов щелочных металлов, поскольку в

керамике, содержащей окислы калия и натрия, развиваются интенсивные

электрохимические процессы, которые могут

приводить к разрушению проводящей пленки.

Дисперсность керамической массы влияет на

параметры резисторов. Так, значение ТКС

больше у образцов сопротивлений с

крупнозернистой структурой керамики

основания.

Основания, предназначенные для сопротивлений от 10 до

100...200 ом, травятся в двухпроцентном растворе

плавиковой кислоты, для сопротивлений от

100...200 до 1500...3000 ом в однопроцентном растворе,

для сопротивлений свыше 3 кОм - 0,5-процентном

растворе. Травление происходит при

температуре раствора 18...21°С, время

травления устанавливается в зависимости от

требуемого номинала сопротивления (ориентировочно

10...20 мин).

Травление производится в ванне, внутренняя поверхность которой покрыта

кислотоупорным материалом. В ванне находится вращающийся барабан из листового

текстолита или пластической массы, обладающей высокой стойкостью по отношению

к плавиковой кислоте. Стенки барабана имеют большое количество мелких отверстий.

Барабан на 50% своего объема загружается основаниями через люк. После загрузки

барабана ванна заполняется водным раствором плавиковой кислоты указанной выше

концентрации. При вращении барабана происходит перемещение оснований, что ускоряет

процесс травления и обеспечивает его равномерность. Последнее необходимо для

равномерного распределения проводящего слоя на поверхности основания.

Удаление следов плавиковой кислоты и продуктов травления осуществляется

промывкой в той же ванне. Перед промывкой раствор плавиковой кислоты из ванны

перекачивается обратно в бак, в котором он хранится, и через ванну пропускается

сначала холодная вода (10—15° С), а затем горячая (80—90° С) и, наконец, холодная,

дистиллированная. Промывка продолжается 15 мин, в течение которых осуществляется

двукратный обмен холодной, горячей и дистиллированной воды. Во время промывки

барабан с загруженными основаниями непрерывно вращается.

После окончательной промывки оснований в холодной воде последнюю проверяют на отсутствие следов плавиковой кислоты путем добавления в отобранное небольшое количество воды нескольких капель метилоранжа.

Если вода окрашивается в розовый цвет, то промывку в горячей и холодной воде повторяют.

Высушивание оснований

производится в центрифуге, внутренняя поверхность которой покрыта текстолитом или

пластической массой. При вращении барабана диаметром

700—800 мм со скоростью 600—800 об/мин процесс сушки занимает 20 мин.

Основания для сопротивлений, номинальная величина которых выше 1500 ом,

вначале очищаются молотым кварцевым песком. Очистка производится в барабане со

стенками из дерева твердых пород. Одна треть объема барабана заполняется

основаниями, а другая треть — песком. Песок отделяется от оснований на ситах.

Промывка в холодной, горячей и дистиллированной воде, а также удаление воды,

сушка выполняется по ранее изложенному технологическому процессу.

Основания для сопротивлений от 1500 до 6000 ом после очистки песком

подвергаются кратковременному травлению (6—8 мин.) в водном растворе плавиковой

кислоты, концентрация которой равна 0,25%, с последующими промывками.

Прошедшие подготовку основания укладываются в закрывающиеся коробки

из пластической массы, и с этого момента до нанесения защитного слоя лака к их

наружной поверхности нельзя прикасаться руками без резиновых перчаток.

Процесс пиролиза осуществляется в специальных вакуумных печах,

которые представляют собой трубу 1 из плавленого кварца или глазурованной керамики

длиной 1,7—2 м и

диаметром 70—100 мм. Концы трубы плотно закрываются съемными вакуумплотными

крышками, которые имеют штуцера для подсоединения системы, обеспечивающей

подачу паров углеводорода при одновременной откачке воздуха. С целью получения

необходимого вакуумного уплотнения концы трубы обычно имеют воздушное или водяное

охлаждение 3. Для ограничения рабочей зоны печи в пределах 650— 900 мм внутрь трубки закладываются вкладыши

4.

В качестве нагревательного элемента вакуумной печи служит нихромовая

обмотка 2, расположенная поверх средней части трубы. Обмотку выполняют вдоль

керамической трубы с неравномерным шагом для обеспечения равномерного распределения

температуры в рабочей зоне печи. Измерение и контроль

температуры в камере, где проводится пиролиз, осуществляется оптическим пирометром

и термопарой, которая используется для автоматического поддержания необходимой

температуры пиролиза с помощью терморегулятора.

В качестве нагревательного элемента вакуумной печи служит нихромовая

обмотка 2, расположенная поверх средней части трубы. Обмотку выполняют вдоль

керамической трубы с неравномерным шагом для обеспечения равномерного распределения

температуры в рабочей зоне печи. Измерение и контроль

температуры в камере, где проводится пиролиз, осуществляется оптическим пирометром

и термопарой, которая используется для автоматического поддержания необходимой

температуры пиролиза с помощью терморегулятора.

Для получения заданного сопротивления оснований резисторов количество

заготовок строго регламентируется. Так, например, для резисторов с номинальной

мощностью 0,25 Вт загружают 5000 штук керамических оснований, а для резисторов

мощностью 2 Вт — всего 450 штук. Основания сопротивлений до 2 вт насыпают грудой, а для сопротивлений на 5 и 10 вт подвешивают на специальные приспособлениях.

Для проведения пиролиза в печь загружают керамические основания, труба

нагревается до температуры 930—1000°С (в зависимости от того, какой номинал

сопротивления намечено получить), одновременно в печи создается вакуум

10—20 Н/м2.

Скорость реакции пиролиза регулируется специальными устройствами

5 (капиллярами), соединенными с пипеткой

6, заполненной гептаном. Скорость испарения жидкого углеводорода

устанавливается в зависимости от толщины пленки углерода для

каждого типа резистора.

При достижении необходимой температуры производится подача паров

углеводорода (гептана) с одновременной откачкой продуктов разложения. Для

равномерного науглероживания всех керамических оснований в процессе пиролиза

направление подачи гептана меняется и производится перемешивание оснований путем

вращения печи вокруг своей продольной оси. Процесс науглероживания

может продолжаться от 0,3 до 8 ч. В зависимости от продолжительности

науглероживания и количества испаренного гептана на керамических основаниях

получают слои пиролитического углерода

толщиной от 2,5*10-3 до 1,25*10-6 мм, с поверхностным сопротивлением от десятых

долей Ома на квадрат поверхности до 30—35 кОм.

Заготовки с поверхностным сопротивлением выше этих значений исключаются

из дальнейшего производственного процесса, так как значения температурного

коэффициента, уровень шумов и стабильность очень тонких

пленок не соответствуют техническим условиям.

По окончании испарения требуемого количества углеводорода впуск паров

прекращается и нагрев печи выключается. После охлаждения печи примерно до 600—700° С

выключается вакуум-насос 7. Впуск воздуха в печь и ее разгрузка могут производиться

при температуре, не превышающей 250° С. Охлаждение печи до указанной температуры

продолжается около трех часов.

На основаниях трубчатой конструкции слой углерода осаждается также

и на внутренней поверхности трубки. Удаление этого слоя производится струей песка

на пескоструйной установке.

К недостаткам описываемого (камерного) способа

науглероживания следует отнести:

1) длительный технологический процесс (загрузка, проверка герметичности, нагрев, осуществление реакции пиролиза, охлаждение, разгрузка, очистка);

2) трудность поддержания вакуума;

3) высокая температура рабочей зоны;

4) большой разброс величин сопротивления в одной загрузке, что

затрудняет получение сопротивлений заданной величины, когда не может быть применена

спиральная нарезка (низкоомные номиналы).

Поэтому наряду с применением вакуумных установок был разработан способ

науглероживания в защитной атмосфере азота (N2) без применения вакуума.

Процесс науглероживания производится непрерывно, в чем состоит принципиальное

отличие этого способа от ранее описанного.

При поточном методе основания 1 проталкиваются одно за другим через нагретую

керамическую трубку 3, в которую вводится

рабочая смесь метана (СН4) с азотом.

Трубка подвижно соединена с металлической трубкой

2, имеющей бункер 16 с окном 14 для подачи через него керамических оснований. Подача оснований в рабочую зону печи

5 осуществляется толкателем 17. Смесь паров углеводорода с инертным газом вводится по трубке

15 и отводится через трубки 4. Для получения равномерного углеродистого слоя на цилиндрической поверхности оснований труба

3 непрерывно качается на 180° относительно горизонтальной оси.

При поточном методе основания 1 проталкиваются одно за другим через нагретую

керамическую трубку 3, в которую вводится

рабочая смесь метана (СН4) с азотом.

Трубка подвижно соединена с металлической трубкой

2, имеющей бункер 16 с окном 14 для подачи через него керамических оснований. Подача оснований в рабочую зону печи

5 осуществляется толкателем 17. Смесь паров углеводорода с инертным газом вводится по трубке

15 и отводится через трубки 4. Для получения равномерного углеродистого слоя на цилиндрической поверхности оснований труба

3 непрерывно качается на 180° относительно горизонтальной оси.

Для образования рабочей смеси используется жидкий углеводород (гептан или бензин Б-70), заливаемый в сосуд

10, и азот, подводимый к испарителю по

трубке 7 из баллона. Углеводородная жидкость

по трубке 11 поступает к крану 12, через который каплями вводится в змеевик 13, нагретый до заданной

температуры. Благодаря большой поверхности змеевика жидкий углеводород полностью переходит в парообразное состояние. Нейтральный газ, поступающий в змеевик через кран

6, перемешивается с ларами углеводорода и поступает в печь. Кран

8 служит для выравнивания давления, кран

9 — для начальной заливки углеводорода в сосуд

10.

Центральная часть трубки

нагревается до температуры, необходимой для процесса пиролиза (930—1000°С).

Удаление рабочей смеси в атмосферу производится в пределах рабочей зоны, чтобы

предотвратить ее разложение и осаждение углерода на недостаточно нагретых

основаниях. С этой же целью с обоих концов трубки создается противоток азота,

который исключает доступ рабочей смеси к недостаточно нагретым или уже остывшим

основаниям. Количество осаждаемого углерода регулируется процентным содержанием

(от 10 до 30%) метана в рабочей смеси, интенсивностью ее подачи и скоростью

прохождения оснований через камеру.

Для получения низкоомных сопротивлений (ниже 500 ом) непрерывный

процесс становится менее производительным, чем вакуумный. Однако остаются

неизменными непрерывность процесса и возможность получения заданной величины

сопротивления в пределах +20%. Аналогичные конструкции установок для

непрерывного науглероживания могут иметь вертикальное расположение трубки.

При поточном методе повышается производительность операции

науглероживания, особенно для высокоомных резисторов. Однако электрические

параметры резисторов, получаемых с помощью этого метода, уступают параметрам

резисторов, получаемых методом науглероживания в вакуумных камерах.

После науглероживания с целью предохранения проводящего слоя от механических повреждений и от воздействия атмосферы среднюю часть заготовок, используемых для высокоомных резисторов, покрывают защитным лаком КФ-20. Далее заготовки сушат инфракрасными лучами при движении по конвейеру.

Науглероженные основания подвергаются осмотру для выявления дефектов. Осмотр производится при помощи лупы с 3—5-кратным увеличением. При этом бракуются заготовки, имеющие на цилиндрической (поверхности следующие пороки: 1) углубления и трещины; 2) белые и серые пятна и полосы; 3) цвета побежалости на слое; 4) неравномерное покрытие; 5) рыхлый (сажевый) проводящий слой.

Следующими операциями является графитирование и армировка выводов. На края заготовок, используемых для производства прецизионных и низкоомных резисторов, наносится суспензия коллоидного графита или молекулярного серебра для создания надежного контакта с малым переходным сопротивлением между проводящим слоем углерода и металлическим выводом. Нанесённая паста высушивается струёй теплого воздуха, затем производится армировка выводов. Контактный выводной узел резисторов ВС производится методом контактной сварки медной посеребренной или с покрытием олово-висмутом проволоки и колпачка.

После армировки выводов на специальных автоматических устройствах выполняют раскалибровку заготовок на группы по величине сопротивления, с точностью не менее +2% от номинала.

Раскалиброванные по группам сопротивления поступают

на нарезку спиральных канавок, для повышения величины омического сопротивления

за счет удлинения пути прохождения тока и уменьшения поперечного сечения

науглероженного слоя. Канавки нарезаются тонким абразивным кругом

из ультрафарфора, режущая часть

которого затачивается алмазом. Спиральная нарезка выполняется с шагом резьбы

от 0,7 до 20 мм.

Низкоомные резисторы получают непосредственно из

армированных заготовок. Так резисторы ВС-0,125 (УЛМ-0,12) с сопротивлением до

220 Ом, ВС-0,25 и ВС-0,5 — до 510 Ом, ВС-1 и ВС-2 — до 750 Ом и резисторы ВС-5

и ВС-10 — до 1 кОм выполняют без нарезки.

Резисторы без спиральной нарезки с более высокими сопротивлениями

не могут быть использованы, так как у них будут большие значения ТКр и коэффициента

нагрузки. Для получения высокого номинального сопротивления при малом ТКр

целесообразно использовать заготовки для низкоомных резисторов. При этом

увеличивается длина спирали, что приводит к снижению градиентов напряжения в

проводящем элементе. Однако при очень малом шаге нарезки снижается механическая

прочность проводящего слоя, поэтому используют заготовки с большими сопротивлениями

и соответственно с большими ТКр.

Наиболее высокие номинальные сопротивления получают при нарезке

заготовок по винтовой линии с различным (переменным) шагом (0,6—4,2 мм). При

нарезке возникает спиральная лента из проводящего слоя, ширина которой определяется

шагом нарезки, а длина зависит от числа витков. Нарезка позволяет увеличить

сопротивление проводящих элементов в несколько сотен и даже тысяч раз.

Для подгонки величины низкоомных сопротивлений без спиральной нарезки

применяется вышлифовка продольных прорезей. Количество прорезей не превышает 6—8,

что позволяет повысить величину сопротивления на 25%.

После нарезки сопротивления, если это требуется, подвергаются доводке

(юстировке) до требуемой величины сопротивления путем механического стирания

поверхностных слоев углерода. Юстировка осуществляется посредством прижимания

планки с фетром к науглероженному слою и равномерного перемещения ее по всей

поверхности вращающегося вокруг продольной оси сопротивления. При этом может быть

достигнута большая точность доводки, так как при юстировке величина сопротивления

изменяется в небольших пределах (10—30%), а измерение производится точными

мостовыми схемами.

После нарезки резисторы подвергают кратковременной электрической тренировке при подаче электрической нагрузки, в несколько раз превышающей номинальную мощность. Эта операция проводится для стабилизации проводящего слоя, выжигания проводящих "мостиков", выявления некачественного проводящего слоя и других дефектов. В процессе электротренировки происходит отбраковка негодных резисторов.

Следующая технологическая операция — покрытие

токопроводящей поверхности резистора двумя или тремя

слоями эпоксидно-крезольного лака ЭП-96 либо глифталемасляной эмалью

№52 —

осуществляется на высокопроизводительных конвейерных установках с одновременной

сушкой. Покрытие осуществляют методом окунания изделий, укрепленных в специальных

кассетах. В этих же кассетах производят и сушку потоком воздуха, нагретого до 430—440° К.

Сопротивления, предназначенные для тропических условий эксплуатации,

изготовляются с усиленным защитным покрытием в четыре слоя. Покрытие эмалью

крупногабаритных сопротивлений с трубчатыми основаниями (ВС-5, ВС-10 и т.д.)

выполняется пульверизационным способом.

После высыхания защитного покрытия резисторы подвергают раскалибровке по классам точности и по уровню собственных шумов.

Маркировку резисторов выполняют на специальных маркировочных станках. Затем резисторы укладывают в упаковочные карты и сушат в конвейерной печи с инфракрасными лампами в течение 20 — 30 мин при температуре 440° К.

Большинство технологических и контрольно-измерительных операций производится на автоматах и полуавтоматах, например сборка резисторов, которая составляет 70—90% общей трудоемкости изготовления изделия.

![]()

![]()

Конструкция этих резисторов за годы резисторов сильно менялась, в первую очередь выводной узел.

Так, у маломощных вариантов, выводы поначалу крепились расклёпыванием, при этом сами выводы могли быть как проволочными, так и пластинчатыми.

Конструкция колпачка у резисторов мощности 1-2 ватта также отличается от поздней. У ранних он, как правило, охватывает торец целиком, при этом он мог быть как с расклепанными выводами, так и с приваренными:

(фото с форума "Портативное ретрорадио")

А вот мощные, 5-ваттные резисторы имели разную конструкцию хомутиков. У ранних вариантов не было "ушей" на хомутиках и под заклепки прокладывались толстые квадратные шайбы (чтобы хомутик не выгибало у заклепки, т.к. металл хомутика у ранних ВС-5 тоньше):

В новое время вернулись к красной - хорошо-хорошо, коричневой - эмали?

(фото с аукциона Мешок)

ВС-60 - это, конечно, бомба! для понимания масштаба на его фотографиях присутствует и привычный двухваттный ВС...

![]()

Источники:

1. Гинкин Г.Г. Справочник по радиотехнике, М. Госэнергоиздат, 1948

2. В. Н. Логинов. Справочник по радиодеталям. М.-Л., Госэнергоиздат, 1949. (Массовая радиобиблиотека. Вып. 41)

3. В.Т. Ренне. Непроволочные угольно-керамические сопротивления поверхностного типа - "Электричество" 1949,

№9.

4. Элементы и детали любительских радиоприемников (Справочная книга). Под общей редакцией В.В. Енютина. М.-Л., Госэнергоиздат, 1950. (Массовая радиобиблиотека. Вып. 55)

5. Левитин М.А. Конденсаторы и сопротивления. Каталог. Бюро технической информации. Москва, 1950

6. А.Д. Фролов. Справочник конструктора радиовещательных приемников. М.-Л., Госэнергоиздат, 1951

7. Справочная книжка радиолюбителя. Под ред. В.И. Шамшура. - М.-Л.: Госэнергоиздат, 1951 (МРБ 128)

8. Д.Д. Сачков. Конструирование радиоаппаратуры. М.-Л., Госэнергоиздат, 1951.

9. А.С.Балакшин. Справочник по усилительным устройствам звукового кино. Под общей редакцией К.А.Ламагина. Издание 3-е, переработанное и дополненное. - Госкиноиздат, Москва, 1953

10. Справочник радиолюбителя. Под общей редакцией А. А. Куликовского. - М.-Л.: Госэнергоиздат, 1955 (Массовая радиобиблиотека, вып. 222)

11. Справочник радиолюбителя. Издание второе. Под общей редакцией А. А. Куликовского. - М.-Л.: Госэнергоиздат, 1958 (Массовая радиобиблиотека, вып. 286)

12. Терещук Р.М., Домбругов Р.М., Босый Н.Д. Справочник радиолюбителя. Под общ. ред. В.В. Огиевского. - Киев.: Государственное издательство технической литературы УССР, 1957

13. Малинин Р.М. Конденсаторы и сопротивления. М. Воениздат, 1959.

14. В.А. Жуков. Технология производства радиоаппаратуры. - М.-Л.: Госэнергоиздат, 1959.

15. Справочник начинающего радиолюбителя. Под общей редакцией Р.М. Малинина. - М.-Л.: Госэнергоиздат, 1961 (МРБ 400).

16. В.П. Гусев. Технология производства радиоэлектронной аппаратуры. Москва: Издательство «Советское радио», 1961.

17. Справочник радиолюбителя. Издание третье. Под общей редакцией А. А. Куликовского. - М.-Л.: Госэнергоиздат, 1963 (Массовая радиобиблиотека, вып. 394)

18. Ломанович В.А. Справочник по радиодеталям (Сопротивления и конденсаторы). - М., изд-во ДОСААФ, 1965.

19. Верхопятницкий П.Д. Электрические элементы судовых радиоэлектронных и вычислительных устройств. Л.: Судостроение, 1967.

20. Справочник. Часть III. Выпуск 3. Сопротивления (резисторы). Редакция 2-67. 1967.

21. Панфилов Н.Д. Усилители киноустановок. Издательство "Искусство", Москва, 1968.

22. Справочник радиолюбителя. Р. М. Терещук, Р. М. Домбругов, Н. Д. Босый, С И. Ногин, В. П. Боровский, А. Б. Чаплинский. В двух частях. Изд. 6-е. "Техника", 1970.

23. Алексеев Н.Г., Прохоров В.А., Чмутов К.В. Современные электронные приборы и схемы в физико-химическом исследовании, изд. 2-е, переработанное и дополненное. Изд. "Химия", 1971.

24. Перечень радиодеталей. Министерство торговли РСФСР. Посылторг. Центральная торговая база. Москва, 1971г.

25. Мартюшов К.И., Зайцев Ю.В. Технология производства резисторов. Учебн. пособие для специальности "Полупроводники и диэлектрики", М., "Высш. школа", 1972

26. Краткий справочник радиолюбителя. Березовский М.А., Писаренко В.М. - Киев "Технiка", 1975

27. Радиодетали, радиокомпоненты и их расчет. Под ред. А.В. Коваля. М., "Сов. радио", 1977

28. Справочник по элементам радиоэлектронных устройств. Под ред. В.Н. Дулина, М.С. Жука. М., "Энергия", 1977

29. Волгов В.А. Детали и узлы радиоэлектронной аппаратуры. Изд. 2-е, перераб. и доп. М., "Энергия", 1977

30. Сопротивления. Справочник. Том 1. ВНИИ "Электронстандарт", 1977.

31. Житников В.С., Куркин В.И. Оборудование для производства резисторов. - М.: Энергия, 1979.

32. Резисторы: (справочник) / Ю.Н. Андреев, А.И. Антонян, Д.М. Иванов и др.; Под ред. И.И. Четверткова. - М.: Энергоиздат, 1981.

33. Бодиловский З.Г. Справочник молодого радиста: 4-е изд., перераб. и доп. - М.: Высш. шк., 1983. (Профтехобразование. Библиотечная серия)

34. Резисторы. Группы 6010, 6020. Сборник справочных листов. РМ 11 074.022.1-83. Издание официальное. ВНИИ "Электронстандарт", 1984.

35. Горобец А.И. и др. Справочник по конструированию радиоэлектронной аппаратуры (печатные узлы) / А.И. Горобец, А.И. Степаненко, В.М. Коронкевич. - К.: Технiка, 1985

36. Резисторы: Справочник / В. В. Дубровский, Д. М. Иванов, Н. Я. Пратусевич и др.; Под общ ред. И. И. Четверткова и В. М. Терехова. - М.: Радио и связь, 1987.

37. Димитър Рачев. Справочник радиолюбителя. Държавно издателство "Техника". 1990.

38. Резисторы: Справочник / В. В. Дубровский, Д. М. Иванов, Н. Я. Пратусевич и др.; Под ред. И. И. Четверткова и В. М. Терехова. - 2-е изд., перераб. и доп. - М.: Радио и связь, 1991

39. Аксенов А. И., Нефедов А. В. Элементы схем бытовой радиоаппаратуры. Конденсаторы. Резисторы: Справочник.- М.: Радио и связь, 1995 - (Массовая радиобиблиотека; Вып. 1203).

![]()